La silicona es un material altamente versátil utilizado en muchas industrias, valorado por su durabilidad, flexibilidad, y resistencia a condiciones extremas. Diferentes procesos de fabricación dan forma a la silicona en varios productos, cada uno diseñado para usos específicos y necesidades de rendimiento. Los métodos principales incluyen moldura de inyección para goma líquida de silicona (LSR) y caucho de alta consistencia (HCR), extrusión, calandrado, moldura de compresión, y transferir molduras. Cada una de estas técnicas ofrece ventajas únicas en términos de precisión., velocidad de producción, y eficiencia del material. Comprender estos procesos ayuda a optimizar la calidad, eficiencia, y rentabilidad en la fabricación de productos de silicona.

Goma de silicona líquida (LSR) Moldeo por inyección

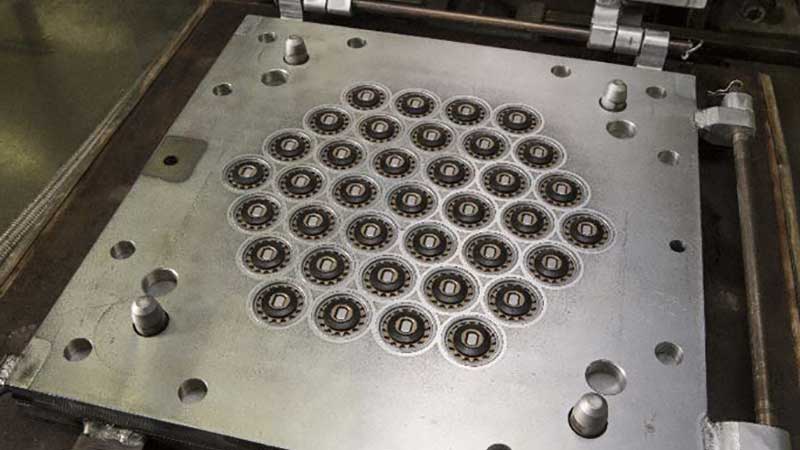

Goma de silicona líquida (LSR) es de dos componentes, material curado con platino diseñado para aplicaciones de alta precisión. Es fluido, altamente resistente a las temperaturas extremas, y adecuado para la producción automatizada.

Proceso de moldeo por inyección LSR

El proceso de moldeo por inyección de LSR comienza con la mezcla de dos componentes de silicona líquida (catalizador y reticulante) en una unidad de dosificación. Estos componentes se alimentan a un mezclador estático o dinámico para garantizar la homogeneidad antes de ser bombeados a una unidad de inyección. Luego se inyecta la silicona mixta en un molde precalentado a través de una boquilla bajo presión controlada.. Una vez dentro del molde, El material se cura rápidamente, solidificando en la forma deseada.

Ventajas del moldeo por inyección de LSR

- Ciclos de moldeo cortos y precisos, Mejora de la eficiencia.

- Capacidad de producción de alto volumen, haciéndolo rentable para la fabricación de masas.

- Residuos de material mínimo, Asegurar una mejor utilización de recursos.

- Propiedades de liberación de moho superior, Reducir el esfuerzo de postprocesamiento.

- Calidad consistente y alta precisión, haciéndolo ideal para la médica, automotor, y aplicaciones electrónicas.

Caucho de alta consistencia (HCR) Moldeo por inyección

Caucho de alta consistencia (HCR), también conocido como goma curada por calor o vulcanización de alta temperatura (HTV) silicona, tiene un más grueso, consistencia similar a la masa en comparación con LSR. Se valora por su resistencia mecánica y adaptabilidad..

Proceso de moldeo por inyección de HCR

El proceso de moldeo por inyección de HCR comienza con silicona cruda, que se combina con agentes de refuerzo como la sílice fumada para mejorar la fuerza. El compuesto se realiza en tiras y se alimenta en una extrusora de tornillo, Donde sufre una fuerza intensiva de mezcla y corte para que sea uniforme. Luego el material se transporta a una cavidad de moho con calefacción a través de una boquilla de alta presión.. La vulcanización ocurre a temperaturas elevadas, solidificar la silicona en la forma del molde.

Ventajas del moldeo por inyección de HCR

- Costos unitarios más bajos Debido al uso eficiente de material.

- Desechos reducidos en comparación con el moldeo por compresión.

- Capacidad para molduras de material mixto, combinando silicona con plásticos o metales.

- Excelente precisión y estabilidad dimensional, Incluso para piezas complejas.

- Adaptable para diversas aplicaciones, incluyendo aeroespacial, Cuidado de la salud, e industrias automotrizas.

Extrusión de goma de silicona

La extrusión de caucho de silicona se usa principalmente para crear perfiles continuos como tubos, juntas, focas, y materiales de aislamiento. Este método garantiza secciones transversales uniformes en productos de larga duración..

Proceso de extrusión de silicona

La extrusión comienza con silicona cruda HCR, que se formula con agentes de curado y se forma en tiras o panes. Estas preformas se alimentan a una extrusora, Donde un mecanismo de tornillo giratorio empuja la silicona a través de un troquel de acero endurecido con la forma de sección transversal deseada. El perfil extruido se tira continuamente a través de un horno de curado de alta temperatura para garantizar una vulcanización completa. Algunas variaciones de este proceso incluyen la coextrusión, donde se combinan múltiples capas de silicona o materiales adicionales en un solo pase.

Ventajas de extrusión de silicona

- Salida consistente por mucho tiempo, productos uniformes.

- Producción de alta velocidad, haciéndolo eficiente para la fabricación a granel.

- Versatilidad en la formulación de materiales, Permitir diseños de múltiples capas.

- Ideal para flexible, resistente al calor, y componentes duraderos, como tubos médicos y sellos automotrices.

Calentamiento de caucho de silicona

El calendario es una técnica especializada utilizada para producir láminas continuas de caucho de silicona con grosor preciso y acabados superficiales. Se utiliza ampliamente para producir telas recubiertas de silicona y revestimientos industriales.

Proceso de calentamiento de silicona

El proceso comienza con silicona cruda HCR, que se calienta y suaviza antes de ser alimentado en una serie de grandes, Rolleros de acero giratorios conocidos como calendarios. Estos rodillos compran y estiran la silicona en delgado, sábanas de uniformes, que luego se puede reforzar con textiles u otros materiales. Las láminas de silicona de calendario también se pueden relajar o texturizar antes de curarse en un entorno de calentamiento controlado.

Ventajas del calentamiento de silicona

- Continuo, producción de alto volumen, Reducción de los costos de aplicaciones a gran escala.

- Texturas personalizables y acabados superficiales, Mejora de la funcionalidad.

- Capacidad para integrar materiales de refuerzo, Mejorar las propiedades mecánicas.

- Ideal para cintas transportadoras industriales, Películas de grado médico, y revestimientos protectores.

Moldura de compresión de goma de silicona

El moldeo por compresión es uno de los métodos de conformación de silicona más antiguos y rentables, utilizado para producir piezas simples y grandes.

Proceso de moldeo por compresión de silicona

Este método comienza con la silicona cruda precaluada, que se coloca manualmente en una cavidad de moho precalentado. El molde se cierra a alta presión, forzando a la silicona a extenderse uniformemente a lo largo de la cavidad. El calor y la presión se mantienen hasta que el material se cura. Después de curar, se abre el molde, y la parte se elimina para recortar y terminar.

Ventajas del moldeo por compresión de silicona

- Menores costos de herramientas, haciéndolo económico para pequeñas y medianas carreras de producción.

- Residuos de material mínimo, Mejora de la eficiencia de rentabilidad.

- Adecuado para piezas grandes o de forma irregular, que son difíciles de producir usando molduras de inyección.

- Excelente para producir paredes gruesas, componentes duraderos, tales como sellos y teclados automotrices.

Moldura de transferencia de goma de silicona

El moldeo de transferencia combina aspectos de la compresión y el moldeo por inyección, ofreciendo una mayor precisión y eficiencia.

Proceso de moldeo por transferencia de silicona

En moldeo de transferencia, La silicona de HCR precaluada se coloca en una cámara sobre una cavidad de moho cerrado. Un émbolo luego fuerza el material a través de los canales hacia el molde calentado a alta presión. Esto permite un mejor control de flujo, Garantizar uniforme la distribución del material dentro del molde. El material sufre vulcanización, y después de curar, se elimina la parte terminada.

Ventajas del moldeo de transferencia de silicona

- Costos de herramientas más bajos en comparación con el moldeo por inyección.

- Mayor precisión y consistencia que el moldeo por compresión.

- Capaz de producir piezas reforzadas o multimateriales.

- Adecuado para aplicaciones de sobremoldeo, Combinando la silicona con otros materiales.

Conclusión

El proceso de fabricación de silicona varía según los requisitos del producto final, Incluyendo forma, propiedades mecánicas, y volumen de producción. Moldeo por inyección, extrusión, calandrado, moldura de compresión, y transferir molduras cada uno ofrece beneficios únicos, hacer de la silicona un material altamente adaptable para industrias como, automotor, electrónica, y bienes de consumo. Comprender estos procesos permite a los fabricantes seleccionar el método más eficiente y rentable para sus aplicaciones específicas, Garantizar productos de silicona confiables y de alta calidad y de alta calidad.