סיליקון הוא חומר רב -תכליתי המשמש בענפים רבים, מוערך בזכות עמידותו, גְמִישׁוּת, ועמידות בתנאים קיצוניים. תהליכי ייצור שונים מעצבים סיליקון למוצרים שונים, כל אחד מהם מיועד לשימושים ספציפיים ולצורכי ביצועים. השיטות העיקריות כוללות הזרקה לגומי סיליקון נוזלי (LSR) וגומי בעל עקביות גבוהה (HCR), שִׁחוּל, צמרמוס, דפוס דחיסה, ודפוס העברה. כל אחת מהטכניקות הללו מציעה יתרונות ייחודיים מבחינת דיוק, מהירות ייצור, ויעילות החומר. הבנת תהליכים אלו עוזרת לייעל את האיכות, יְעִילוּת, וחסכוניות בייצור מוצרי סיליקון.

גומי סיליקון נוזלי (LSR) הזרקה

גומי סיליקון נוזלי (LSR) הוא דו-רכיבי, חומר מרפא פלטינה המיועד ליישומים בעלי דיוק גבוה. זה ניתן לזרימה, עמיד מאוד לטמפרטורות קיצוניות, ומתאים לייצור אוטומטי.

תהליך הזרקת LSR

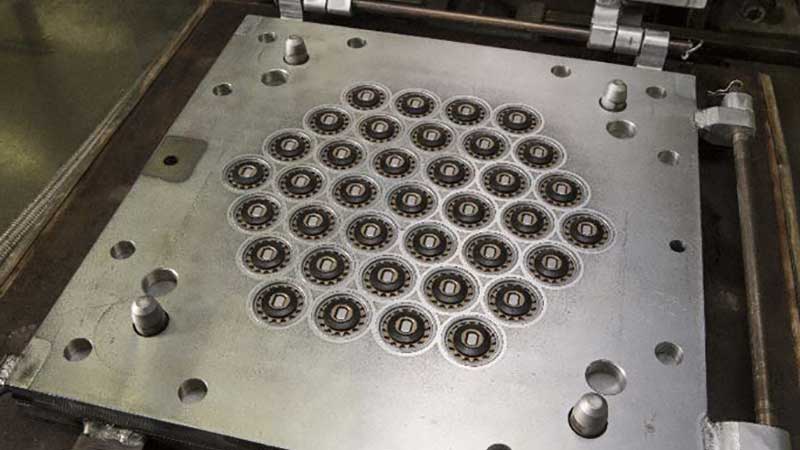

תהליך הזרקת LSR מתחיל בערבוב של שני רכיבי סיליקון נוזלי - זרז וצלב-לינקר - בתוך יחידת מינון. רכיבים אלה מוזנים למערבל סטטי או דינמי כדי להבטיח הומוגניות לפני השאיבה ליחידת הזרקה. לאחר מכן מוזרק הסיליקון המעורב לתוך תבנית שחוממת מראש דרך זרבובית בלחץ מבוקר. פעם אחת בתוך התבנית, החומר מתרפא במהירות, מתמצקים לצורה הרצויה.

יתרונות הזרקת LSR

- מחזורי יציקה קצרים ומדויקים, שיפור היעילות.

- יכולת ייצור בנפח גבוה, מה שהופך אותו לחסכוני לייצור המוני.

- בזבוז חומר מינימלי, להבטיח ניצול טוב יותר של משאבים.

- תכונות שחרור עובש מעולה, צמצום המאמץ שלאחר העיבוד.

- איכות עקבית ודיוק גבוה, מה שהופך את זה לאידיאלי לרפואה, רכב, ויישומים אלקטרוניים.

גומי עקביות גבוה (HCR) הזרקה

גומי עקביות גבוה (HCR), ידוע גם בשם Heat Cured Rubber או בטמפרטורה גבוהה גיפור (HTV) סיליקון, יש עבה יותר, עקביות דמוית בצק בהשוואה ל-LSR. הוא מוערך בזכות החוזק המכני ויכולת ההסתגלות שלו.

תהליך הזרקת HCR

תהליך הזרקת HCR מתחיל בסיליקון גולמי, אשר מעורבב עם חומרי חיזוק כמו סיליקה מעוטרת כדי לשפר את החוזק. לאחר מכן התרכובת נוצרת מראש לרצועות ומוזנת לתוך מכבש בורג, שם הוא עובר ערבוב אינטנסיבי וכוח גזירה כדי להפוך אותו לאחיד. לאחר מכן החומר מועבר לתוך חלל תבנית מחומם דרך זרבובית בלחץ גבוה. גיפור מתרחש בטמפרטורות גבוהות, מגבשים את הסיליקון לצורת התבנית.

היתרונות של הזרקת HCR

- עלויות יחידה נמוכות יותר בשל שימוש יעיל בחומרים.

- הפסולת מופחתת בהשוואה ליציקת דחיסה.

- יכולת ליציקת חומרים מעורבים, שילוב של סיליקון עם פלסטיק או מתכות.

- דיוק מעולה ויציבות מימדים, אפילו עבור חלקים מורכבים.

- ניתן להתאמה ליישומים מגוונים, כולל תעופה וחלל, שירותי בריאות, ותעשיות הרכב.

שחול גומי סיליקון

שחול גומי סיליקון משמש בעיקר ליצירת פרופילים רציפים כגון צינורות, אטמים, כלבי ים, וחומרי בידוד. שיטה זו מבטיחה חתכים אחידים במוצרים באורך ארוך.

תהליך שחול סיליקון

שחול מתחיל עם סיליקון HCR גולמי, אשר מנוסחת עם חומרי ריפוי ומעוצבת לרצועות או כיכרות. פרפורמים אלה מוזנים לתוך אקסטרודר, כאשר מנגנון בורג מסתובב דוחף את הסיליקון דרך תבנית פלדה מוקשה עם צורת החתך הרצויה. לאחר מכן, הפרופיל המחולץ נמשך ברציפות דרך תנור אשפרה בטמפרטורה גבוהה כדי להבטיח גיפור מוחלט. כמה וריאציות של תהליך זה כוללות שחול משותף, כאשר שכבות מרובות של סיליקון או חומרים נוספים משולבים במעבר אחד.

היתרונות של שחול סיליקון

- תפוקה עקבית לאורך זמן, מוצרים אחידים.

- ייצור במהירות גבוהה, מה שהופך אותו ליעיל לייצור בתפזורת.

- צדדיות בניסוח החומר, המאפשר עיצובים רב-שכבתיים.

- אידיאלי לגמישים, עמיד בחום, ורכיבים עמידים, כגון צינורות רפואיים ואטמי רכב.

קלנדר גומי סיליקון

קלנדר היא טכניקה מיוחדת המשמשת לייצור יריעות רציפות של גומי סיליקון עם עובי וגימור משטח מדויק.. הוא נמצא בשימוש נרחב לייצור בדים מצופים סיליקון ובדים תעשייתיים.

תהליך קלנדר סיליקון

התהליך מתחיל בסיליקון HCR גולמי, אשר מחומם ומרכך לפני הזנה לסדרה של גדולים, גלילי פלדה מסתובבים הידועים כקלנדרים. רולים אלה דוחסים ומותחתים את הסיליקון לדק, סדינים אחידים, אשר לאחר מכן עשוי להיות מחוזק עם טקסטיל או חומרים אחרים. ניתן גם להטביע את יריעות הסיליקון המפותלות או להעלות מרקם לפני ריפוי בסביבת חימום מבוקרת.

היתרונות של קלנדר סיליקון

- רָצִיף, ייצור בנפח גבוה, הפחתת עלויות עבור יישומים בקנה מידה גדול.

- טקסטורות וגימורים משטחים הניתנים להתאמה אישית, שיפור הפונקציונליות.

- יכולת שילוב חומרי חיזוק, שיפור תכונות מכניות.

- אידיאלי עבור מסועים תעשייתיים, סרטים ברמה רפואית, וספינות מגן.

דחיסת גומי סיליקון

יציקת דחיסה היא אחת משיטות עיצוב הסיליקון הוותיקות והחסכוניות ביותר, משמש לייצור חלקים פשוטים וגדולים.

תהליך דחיסת סיליקון

שיטה זו מתחילה בסיליקון גולמי שנמדד מראש, אשר מונח ידנית לתוך חלל תבנית מחומם מראש. לאחר מכן סוגרים את התבנית בלחץ גבוה, מאלץ את הסיליקון להתפזר באופן שווה בכל החלל. החום והלחץ נשמרים עד שהחומר מתרפא. לאחר ריפוי, התבנית נפתחת, והחלק מוסר לצורך חיתוך וגימור.

יתרונות של דפוס דחיסת סיליקון

- עלויות כלי עבודה נמוכות יותר, מה שהופך אותו לחסכוני עבור ריצות ייצור קטנות עד בינוניות.

- בזבוז חומר מינימלי, שיפור יעילות העלות.

- מתאים לחלקים גדולים או לא סדיר, שקשה לייצר באמצעות הזרקה.

- מצוין לייצור עבי דופן, רכיבים עמידים, כגון אטמי רכב ומקלדות.

דפוס העברת גומי סיליקון

דפוס העברה משלב היבטים של דחיסה והזרקה כאחד, מציע דיוק ויעילות גבוהים יותר.

תהליך יציקת העברת סיליקון

בצורת העברה, סיליקון HCR שנמדד מראש מונח לתוך תא מעל חלל תבנית סגור. לאחר מכן בוכנה דוחפת את החומר דרך תעלות לתוך התבנית המחוממת בלחץ גבוה. זה מאפשר בקרת זרימה טובה יותר, הבטחת פיזור אחיד של החומר בתוך התבנית. החומר עובר גיפור, ולאחר ריפוי, החלק המוגמר מוסר.

היתרונות של דפוס סיליקון העברה

- עלויות כלי עבודה נמוכות יותר בהשוואה להזרקה.

- דיוק ועקביות גבוהים יותר מאשר דפוס דחיסה.

- מסוגל לייצר חלקים מחוזקים או ריבוי חומרים.

- מתאים ליישומי overmolding, שילוב של סיליקון עם חומרים אחרים.

סיכום

תהליך ייצור הסיליקון משתנה בהתאם לדרישות המוצר הסופי, כולל צורה, תכונות מכניות, ונפח ייצור. הזרקה, שִׁחוּל, צמרמוס, דפוס דחיסה, ודפוס העברה כל אחד מציע הטבות ייחודיות, מה שהופך את הסיליקון לחומר בעל התאמה גבוהה לתעשיות כמו רפואיות, רכב, מכשירי חשמל, ומוצרי צריכה. הבנת תהליכים אלו מאפשרת ליצרנים לבחור את השיטה היעילה והחסכונית ביותר עבור היישומים הספציפיים שלהם, הבטחת מוצרי סיליקון איכותיים ואמינים.