Siliconen is een zeer veelzijdig materiaal dat in veel industrieën wordt gebruikt, gewaardeerd om zijn duurzaamheid, flexibiliteit, en weerstand tegen extreme omstandigheden. Verschillende productieprocessen vormen siliconen in verschillende producten, elk ontworpen voor specifiek gebruik en prestatiebehoeften. De primaire methoden omvatten Spuitgieten voor vloeibaar siliconenrubber (LSR) en high consistentie rubber (HCR), extrusie, kalanderen, Compressievormen, en overdrachtsplitsen. Elk van deze technieken biedt unieke voordelen in termen van precisie, productiesnelheid, en materiële efficiëntie. Het begrijpen van deze processen helpt de kwaliteit te optimaliseren, efficiëntie, en kosteneffectiviteit in de productie van siliconenproduct.

Vloeibaar siliconenrubber (LSR) Spuitgieten

Vloeibaar siliconenrubber (LSR) is een tweecomponenten, Platinum verzorgd materiaal ontworpen voor zeer nauwkeurige toepassingen. Het is stroombaar, zeer bestand tegen extreme temperaturen, en geschikt voor geautomatiseerde productie.

LSR spuitgietproces

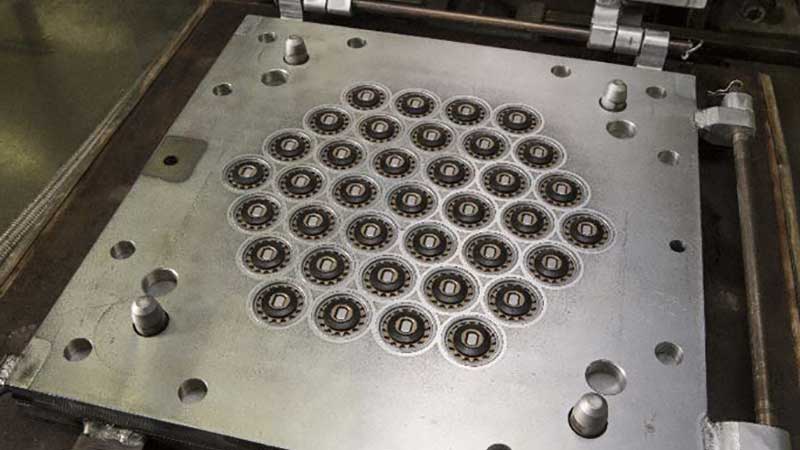

Het LSR -spuitgietproces begint met het mengen van twee vloeibare siliconencomponenten - kweekte en crosslinker - in een doseringseenheid. Deze componenten worden ingevoerd in een statische of dynamische mixer om homogeniteit te garanderen voordat ze in een injectie -eenheid worden gepompt. Het gemengde siliconen wordt vervolgens geïnjecteerd in een voorverwarmde mal door een mondstuk onder geregelde druk. Eenmaal in de mal, Het materiaal geneest snel, Soldifying in de gewenste vorm.

Voordelen van LSR -spuitgieten

- Korte en nauwkeurige vormcycli, Verbetering van de efficiëntie.

- Hoogvolume productiecapaciteit, het kosteneffectief maken voor massaproductie.

- Minimaal materiaalverspilling, Zorgen voor een beter gebruik van middelen.

- Superieure schimmelafgifte -eigenschappen, het verminderen van inspanningen na de verwerking.

- Consistente kwaliteit en hoge precisie, waardoor het ideaal is voor medisch, automobiel, en elektronische toepassingen.

Rubber met hoge consistentie (HCR) Spuitgieten

Rubber met hoge consistentie (HCR), ook bekend als warmte -uitgehard rubber of hoge temperatuur vulkaniserend (HTV) siliconen, heeft een dikker, deegachtige consistentie in vergelijking met LSR. Het wordt gewaardeerd vanwege zijn mechanische sterkte en aanpassingsvermogen.

HCR spuitgietproces

Het HCR -spuitgietproces begint met ruwe siliconen, die wordt gemengd met versterkende middelen zoals Fumed Silica om de sterkte te verbeteren. De verbinding wordt vervolgens voorgelegd in strips en in een schroefextruder gevoerd, waar het intensieve meng- en afschuifkracht ondergaat om het uniform te maken. Het materiaal wordt vervolgens in een verwarmde schimmelholte getransporteerd door een hogedrukmondstuk. Vulkanisatie treedt op bij verhoogde temperaturen, het stollen van de siliconen in de vorm van de vorm.

Voordelen van HCR -spuitgieten

- Lagere eenheidskosten Vanwege efficiënt materiaalgebruik.

- Verminderd afval in vergelijking met compressiegolven.

- Vermogen voor gemengd-materiaalgieten, Siliconen combineren met kunststoffen of metalen.

- Uitstekende precisie en dimensionale stabiliteit, Zelfs voor complexe onderdelen.

- Aanpasbaar voor diverse toepassingen, inclusief ruimtevaart, Gezondheidszorg, en auto -industrie.

Siliconen rubber extrusie

Siliconen rubberen extrusie wordt voornamelijk gebruikt om continue profielen zoals buizen te creëren, pakkingen, zeehonden, en isolatiematerialen. Deze methode zorgt voor uniforme dwarsdoorsneden in long-lengte producten.

Siliconen extrusieproces

Extrusie begint met rauwe HCR -siliconen, die is geformuleerd met uithardingsmiddelen en gevormd in strips of broden. Deze voorvormen worden in een extruder ingevoerd, waar een roterend schroefmechanisme de siliconen door een geharde stalen dobbelsteen duwt met de gewenste dwarsdoorsnedevorm. Het geëxtrudeerde profiel wordt vervolgens continu door een high-temperatuur uithardende oven getrokken om volledige vulkanisatie te garanderen. Sommige variaties van dit proces omvatten co-extrusie, waarbij meerdere lagen siliconen of extra materialen worden gecombineerd in een enkele pass.

Voordelen van siliconenextrusie

- Consistente output voor lang, uniforme producten.

- Snelle productie, het efficiënt maken voor bulkproductie.

- Veelzijdigheid in materiaalformulering, Het mogelijk maken van meerlagige ontwerpen.

- Ideaal voor flexibel, hittebestendig, en duurzame componenten, zoals medische buizen en auto -afdichtingen.

Siliconen rubberen kalender

Kalmen is een gespecialiseerde techniek die wordt gebruikt om continue vellen siliconenrubber te produceren met precieze dikte en oppervlakte -afwerkingen. Het wordt veel gebruikt voor het produceren van stoffen met siliconen en industriële voeringen.

Siliconenkalgendproces

Het proces begint met ruwe HCR -siliconen, die wordt verwarmd en verzacht voordat hij wordt ingevoerd in een reeks van groot, Roterende stalen rollen bekend als kalenders. Deze rollen comprimeren en strekken de siliconen in dunne, uniforme vellen, die dan kunnen worden versterkt met textiel of andere materialen. De gekalende siliconenbladen kunnen ook worden reliëf of gestructureerd voordat ze worden genezen in een gecontroleerde verwarmingsomgeving.

Voordelen van siliconenkalveren

- Continu, hoogwaardige productie, het verlagen van de kosten voor grootschalige toepassingen.

- Aanpasbare texturen en oppervlakte -afwerkingen, Verbetering van de functionaliteit.

- Mogelijkheid om versterkende materialen te integreren, het verbeteren van de mechanische eigenschappen.

- Ideaal voor industriële transportbanden, Films voor medische kwaliteit, en beschermende voeringen.

Siliconen rubberen compressiongieten

Compressiegolven is een van de oudste en meest kosteneffectieve methoden voor het vormen van siliconen, gebruikt voor het produceren van eenvoudige en grote onderdelen.

Siliconen compressievormingsproces

Deze methode begint met vooraf gemeten ruwe siliconen, die handmatig wordt geplaatst in een voorverwarmde schimmelholte. De mal wordt vervolgens onder hoge druk gesloten, De siliconen dwingen om zich gelijkmatig over de holte te verspreiden. Warmte en druk worden gehandhaafd totdat het materiaal geneest. Na het uitharden, de mal wordt geopend, en het onderdeel wordt verwijderd voor het bijsnijden en afwerken.

Voordelen van siliconencompressiemolken

- Lagere gereedschapskosten, het economisch maken voor kleine tot middelgrote productieruns.

- Minimaal materiaalverspilling, Verbetering van de kostenefficiëntie.

- Geschikt voor grote of onregelmatig gevormde onderdelen, die moeilijk te produceren zijn met behulp van spuitgieten.

- Uitstekend voor het produceren van dikwandig, Duurzame componenten, zoals auto -afdichtingen en toetsenborden.

Siliconen rubberen overdrachtslijpen

Overdrachtstolling combineert aspecten van zowel compressie als spuitgieten, Biedt een hogere precisie en efficiëntie.

Siliconenoverdrachtsproces

Bij transflatie, vooraf gemeten HCR-siliconen wordt in een kamer geplaatst boven een gesloten schimmelholte. Een plunjer dwingt het materiaal vervolgens door kanalen in de verwarmde vorm onder hoge druk. Dit zorgt voor een betere stroomregeling, Zorgen voor zelfs verdeling van het materiaal in de vorm. Het materiaal ondergaat vulkanisatie, En na uitharding, Het voltooide deel is verwijderd.

Voordelen van siliconenoverdrachtsstormen

- Lagere gereedschapskosten in vergelijking met spuitgieten.

- Hogere precisie en consistentie dan compressiongieten.

- In staat om versterkte of multi-materiële onderdelen te produceren.

- Geschikt voor overmoldingstoepassingen, Siliconen combineren met andere materialen.

Conclusie

Het siliconenproductieproces varieert op basis van de vereisten van het eindproduct, inclusief vorm, mechanische eigenschappen, en productievolume. Spuitgieten, extrusie, kalanderen, Compressievormen, en overdrachtsplitsen Elke biedt unieke voordelen, Silicone tot een zeer aanpasbaar materiaal maken voor industrieën zoals medisch, automobiel, elektronica, en consumentengoederen. Door deze processen te begrijpen, kunnen fabrikanten de meest efficiënte en kosteneffectieve methode selecteren voor hun specifieke toepassingen, Zorgen voor hoogwaardige en betrouwbare siliconenproducten.