Silikon er et svært allsidig materiale som brukes i mange bransjer, verdsatt for sin holdbarhet, fleksibilitet, og motstand mot ekstreme forhold. Ulike produksjonsprosesser former silikon til forskjellige produkter, Hver designet for spesifikke bruksområder og ytelsesbehov. De primære metodene inkluderer injeksjonsstøping for flytende silikongummi (LSR) og høy konsistens gummi (HCR), ekstrudering, Kalending, Kompresjonsstøping, og overfør støping. Hver av disse teknikkene gir unike fordeler når det gjelder presisjon, Produksjonshastighet, og materiell effektivitet. Å forstå disse prosessene hjelper med å optimalisere kvaliteten, effektivitet, og kostnadseffektivitet i produksjon av silikonprodukter.

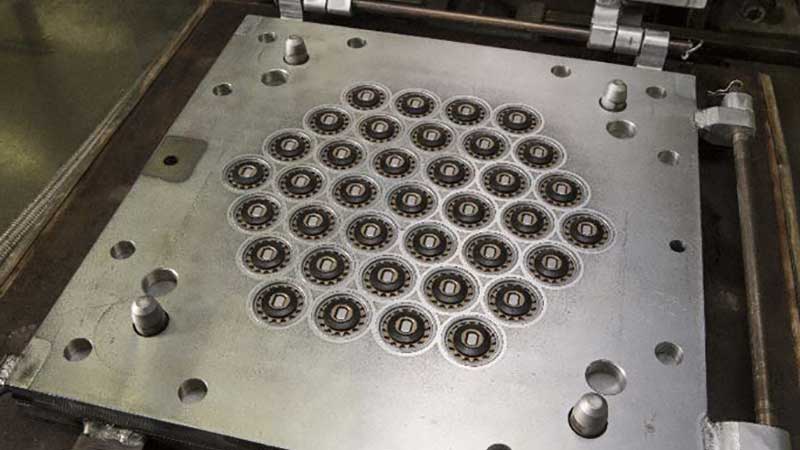

Flytende silikongummi (LSR) Sprøytestøping

Flytende silikongummi (LSR) er en to-komponent, Platinumhoppet materiale designet for høye presisjonsapplikasjoner. Det er flytbar, svært motstandsdyktig mot ekstreme temperaturer, og egnet for automatisert produksjon.

LSR -injeksjonsstøpingsprosess

LSR -injeksjonsstøpingsprosessen begynner med blanding av to flytende silikonkomponenter - katalysator og tverrbinding - i en doseringsenhet. Disse komponentene mates inn i en statisk eller dynamisk mikser for å sikre homogenitet før de pumpes inn i en injeksjonsenhet. Den blandede silikonen blir deretter injisert i en forvarmet form gjennom en dyse under kontrollert trykk. En gang inne i formen, materialet kurerer raskt, Pålegg til ønsket form.

Fordeler med LSR -injeksjonsstøping

- Korte og nøyaktige støpesykluser, Forbedre effektiviteten.

- Produksjonsevne med høyt volum, Gjør det kostnadseffektivt for masseproduksjon.

- Minimalt avfall, sikre bedre ressursutnyttelse.

- Superior Mold Release Properties, redusere innsatsen etter prosessering.

- Konsekvent kvalitet og høy presisjon, gjør det ideelt for medisinsk, bilindustrien, og elektroniske applikasjoner.

Høy konsistens gummi (HCR) Sprøytestøping

Høy konsistens gummi (HCR), Også kjent som varmekurert gummi eller vulkanisering av høy temperatur (HTV) silikon, har en tykkere, deiglignende konsistens sammenlignet med LSR. Det er verdsatt for sin mekaniske styrke og tilpasningsevne.

HCR -injeksjonsstøpingsprosess

HCR -injeksjonsstøpingsprosessen starter med rå silikon, som er blandet med forsterkende midler som fumet silika for å forbedre styrken. Forbindelsen blir deretter forhåndsformet i strimler og mates inn i en skrue ekstruder, Der den gjennomgår intensiv blanding og skjærkraft for å gjøre den ensartet. Materialet blir deretter transportert inn i et oppvarmet formhulrom gjennom en høytrykksdyse. Vulcanisering skjer ved forhøyede temperaturer, Størkning av silikonet i formens form.

Fordeler med HCR -injeksjonsstøping

- Lavere enhetskostnader På grunn av effektiv materialbruk.

- Redusert avfall sammenlignet med kompresjonsstøping.

- Evne for støping av blandet materiale, kombinere silikon med plast eller metaller.

- Utmerket presisjon og dimensjonell stabilitet, Selv for komplekse deler.

- Tilpasningsdyktig for forskjellige applikasjoner, inkludert romfart, helsevesenet, og bilindustrier.

Ekstrudering av silikongummi

Silikongummi ekstrudering brukes først og fremst til å lage kontinuerlige profiler som rør, pakninger, sel, og isolasjonsmaterialer. Denne metoden sikrer ensartede tverrsnitt i lang lengde produkter.

Silikonekstruderingsprosess

Ekstrudering begynner med rå HCR -silikon, som er formulert med herdemidler og formet til strimler eller brød. Disse preformene blir ført inn i en ekstruder, Der en roterende skruemekanisme skyver silikonet gjennom en herdet stål, dør med ønsket tverrsnittsform. Den ekstruderte profilen blir deretter kontinuerlig trukket gjennom en herde ovn for å sikre fullstendig vulkanisering. Noen varianter av denne prosessen inkluderer sam-, Hvor flere lag med silikon eller tilleggsmaterialer kombineres i en enkelt passering.

Fordeler med silikonekstrudering

- Konsekvent produksjon lenge, enhetlige produkter.

- Høyhastighetsproduksjon, gjør det effektivt for bulkproduksjon.

- Allsidighet i materiell formulering, Tillater multislags design.

- Ideell for fleksibel, varmeresistent, og holdbare komponenter, for eksempel medisinsk slang og bilforsegling.

Silikongummikalender

Kalendering er en spesialisert teknikk som brukes til å produsere kontinuerlige ark med silikongummi med presis tykkelse og overflatebehandling. Det er mye brukt til å produsere silikonbelagte stoffer og industriforinger.

Silikonkalenderingsprosess

Prosessen begynner med rå HCR -silikon, som blir oppvarmet og myknet før de blir matet inn i en serie stor, roterende stålruller kjent som kalender. Disse rullene komprimerer og strekker silikonet til tynn, Uniform ark, som deretter kan forsterkes med tekstiler eller annet materiale. De kalenderte silikonarkene kan også preges eller struktureres før de blir kurert i et kontrollert oppvarmingsmiljø.

Fordeler med silikongalendering

- Kontinuerlige, Produksjon med høyt volum, redusere kostnadene for storskala applikasjoner.

- Tilpassbare teksturer og overflatebehandling, Forbedre funksjonalitet.

- Evne til å integrere forsterkende materialer, Forbedre mekaniske egenskaper.

- Ideell for industrielle transportørbelter, Medisinsk kvalitetsfilmer, og beskyttende foringer.

Silikongummi kompresjonsstøping

Kompresjonsstøping er en av de eldste og mest kostnadseffektive silikonformingsmetodene, brukes til å produsere enkle og store deler.

Silikonkompresjonsstøpingsprosess

Denne metoden starter med forhåndsmålt rå silikon, som er manuelt plassert i et forvarmet formhulrom. Formen lukkes deretter under høyt trykk, tvinger silikonet til å spre seg jevnt gjennom hulrommet. Varme og trykk opprettholdes til materialets botemidler. Etter herding, formen åpnes, og delen fjernes for trimming og etterbehandling.

Fordeler med silikonkompresjonsstøping

- Lavere verktøykostnader, gjør det økonomisk for små til middels produksjonsløp.

- Minimalt avfall, Forbedre kostnadseffektiviteten.

- Passer for store eller uregelmessig formede deler, som er vanskelige å produsere ved hjelp av injeksjonsstøping.

- Utmerket for å produsere tykkvegget, Holdbare komponenter, for eksempel bilforseglinger og tastaturer.

Silikongummioverføring av støping

Overføring av støping kombinerer aspekter av både komprimering og injeksjonsstøping, Tilbyr høyere presisjon og effektivitet.

Silikonoverføringsstøpingsprosess

I overføringsstøping, Formålt HCR-silikon plasseres i et kammer over et lukket formhulrom. En stempel tvinger deretter materialet gjennom kanaler inn i den oppvarmede formen under høyt trykk. Dette gir bedre strømningskontroll, sikre jevn distribusjon av materialet i formen. Materialet gjennomgår vulkanisering, og etter herding, Den ferdige delen fjernes.

Fordeler med silikonoverføringsstøping

- Lavere verktøykostnader sammenlignet med injeksjonsstøping.

- Høyere presisjon og konsistens enn kompresjonsstøping.

- I stand til å produsere forsterkede eller multimateriale deler.

- Passer for overmolding av applikasjoner, kombinere silikon med andre materialer.

Konklusjon

Silikonproduksjonsprosessen varierer basert på kravene til sluttproduktet, inkludert form, Mekaniske egenskaper, og produksjonsvolum. Sprøytestøping, ekstrudering, Kalending, Kompresjonsstøping, og overfør støping hvert tilbyr unike fordeler, gjør silikon til et svært tilpasningsdyktig materiale for bransjer som medisinsk, bilindustrien, elektronikk, og forbruksvarer. Å forstå disse prosessene lar produsenter velge den mest effektive og kostnadseffektive metoden for deres spesifikke applikasjoner, sikre høy kvalitet og pålitelige silikonprodukter.