Silikon är ett mycket mångsidigt material som används i många branscher, värderad för sin hållbarhet, flexibilitet, och motstånd mot extrema förhållanden. Olika tillverkningsprocesser formar silikon till olika produkter, var och en utformad för specifika användningsbehov. De primära metoderna inkluderar formsprutning för flytande silikongummi (LSR) och gummi med hög konsistens (HCR), extrudering, Kalendet, kompressionsgjutning, och överföring av gjutning. Var och en av dessa tekniker erbjuder unika fördelar när det gäller precision, produktionshastighet, och materiell effektivitet. Att förstå dessa processer hjälper till att optimera kvaliteten, effektivitet, och kostnadseffektivitet vid tillverkning av silikonprodukt.

Flytande silikongummi (LSR) Formsprutning

Flytande silikongummi (LSR) är en tvåkomponent, Platina-härdat material utformat för applikationer med hög precision. Det är flytande, Mycket motståndskraftig mot extrema temperaturer, och lämplig för automatiserad produktion.

LSR -formsprutningsprocess

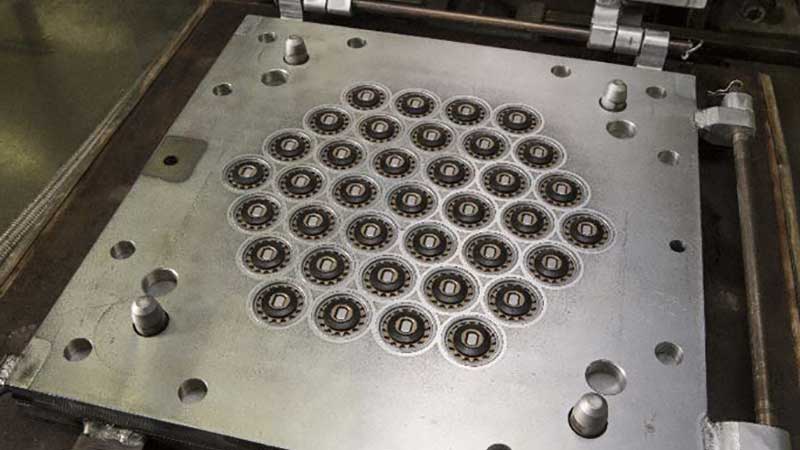

LSR -formsprutningsprocessen börjar med blandningen av två flytande silikonkomponenter - katalysator och tvärbindare - i en doseringsenhet. Dessa komponenter matas in i en statisk eller dynamisk mixer för att säkerställa homogenitet innan de pumpas in i en injektionsenhet. Den blandade silikonen injiceras sedan i en förvärmd mögel genom ett munstycke under kontrollerat tryck. En gång inuti formen, Materialet botar snabbt, stelna i önskad form.

Fördelar med LSR -formsprutning

- Korta och exakta gjutningscykler, Förbättrande effektivitet.

- Produktionsförmåga med hög volym, vilket gör det kostnadseffektivt för masstillverkning.

- Minimalt materialavfall, säkerställa bättre resursanvändning.

- Överlägsna mögelfrisättningsegenskaper, minska efterbehandlingen.

- Konsekvent kvalitet och hög precision, gör det idealiskt för medicinskt, bil-, och elektroniska applikationer.

Gummi med hög konsistens (HCR) Formsprutning

Gummi med hög konsistens (HCR), även känd som värme härdad gummi eller hög temperatur vulkanisering (HTV) silikon, har en tjockare, degliknande konsistens jämfört med LSR. Det värderas för sin mekaniska styrka och anpassningsförmåga.

HCR -formsprutningsprocess

HCR -formsprutningsprocessen börjar med rå silikon, som blandas med förstärkande medel som fumed kiseldioxid för att förbättra styrkan. Föreningen förformas sedan i remsor och matas in i en skruvextruder, där den genomgår intensiv blandning och skjuvkraft för att göra den enhetlig. Materialet transporteras sedan till en uppvärmd mögelhålrum genom ett högtrycksmunstycke. Vulkanisering sker vid förhöjda temperaturer, stelna silikonen i formens form.

Fördelar med HCR -formsprutning

- Lägre enhetskostnader På grund av effektiv materialanvändning.

- Minskat avfall jämfört med kompressionsgjutning.

- Gjutningsförmåga, kombinera silikon med plast eller metaller.

- Utmärkt precision och dimensionell stabilitet, Även för komplexa delar.

- Anpassningsbar för olika applikationer, inklusive flyg-, healthcare, och bilindustrin.

Silikongummis extrudering

Silikongummis extrudering används främst för att skapa kontinuerliga profiler som slang, packningar, tätningar, och isoleringsmaterial. Denna metod säkerställer enhetliga tvärsnitt i lång längd produkter.

Silikoneksprutningsprocess

Extrudering börjar med rå HCR -silikon, som är formulerad med härdningsmedel och formas till remsor eller bröd. Dessa förformar matas in i en extruder, Där en roterande skruvmekanism skjuter silikonen genom en härdad ståldö med önskad tvärsnittsform. Den extruderade profilen dras sedan kontinuerligt genom en högtemperatur härdningsugn för att säkerställa fullständig vulkanisering. Vissa variationer av denna process inkluderar samutträngning, där flera lager av silikon eller ytterligare material kombineras i en enda pass.

Fördelar med extrudering av silikon

- Konsekvent produktion länge, enhetliga produkter.

- Höghastighetsproduktion, vilket gör det effektivt för bulktillverkning.

- Mångsidighet i materiell formulering, tillåter flerskiktsdesign.

- Idealisk för flexibel, värmebeständig, och hållbara komponenter, som medicinsk slang och fordonstätningar.

Silikongummikalanger

Calendering är en specialiserad teknik som används för att producera kontinuerliga ark av silikongummi med exakt tjocklek och ytbehandlingar. Det används allmänt för att producera silikonbelagda tyger och industrifoder.

Silikonkalenderprocess

Processen börjar med rå HCR -silikon, som värms upp och mjukas innan du matas in i en serie stora, roterande stålrullar kända som kalendrar. Dessa rullar komprimerar och sträcker silikonen i tunn, enhetliga ark, som sedan kan förstärkas med textilier eller annat material. De kalenderade silikonarken kan också präglas eller struktureras innan de botas i en kontrollerad uppvärmningsmiljö.

Fördelar med silikonkalender

- Kontinuerlig, högvolymproduktion, minska kostnaderna för storskaliga applikationer.

- Anpassningsbara strukturer och ytbehandlingar, Förbättra funktionaliteten.

- Möjlighet att integrera förstärkande material, Förbättra mekaniska egenskaper.

- Perfekt för industrikontransbälten, filmer med medicinsk klass, och skyddsfoder.

Silikongummikompressionsgjutning

Komprimeringsgjutning är en av de äldsta och mest kostnadseffektiva silikonformningsmetoderna, används för att producera enkla och stora delar.

Silikonkomprimeringsprocess

Denna metod börjar med förutbestämda rå silikon, som manuellt placeras i en förvärmd mögelhålrum. Formen stängs sedan under högt tryck, tvinga silikonen att spridas jämnt över hela kaviteten. Värme och tryck upprätthålls tills materialet botas. Efter härdningen, formen öppnas, och delen tas bort för att trimma och efterbehandling.

Fördelar med silikonkomprimeringsgjutning

- Lägre verktygskostnader, vilket gör det ekonomiskt för små till medelstora produktionskörningar.

- Minimalt materialavfall, Förbättra kostnadseffektiviteten.

- Lämplig för stora eller oregelbundet formade delar, som är svåra att producera med injektionsmålning.

- Utmärkt för att producera tjockväggiga, Hållbara komponenter, som biltätningar och knappsatser.

Silikongummiöverföring

Överför gjutning kombinerar aspekter av både komprimering och formsprutning, erbjuder högre precision och effektivitet.

Silikonöverföringsprocess

I överföringsgjutning, Förmätad HCR-silikon placeras i en kammare ovanför en stängd mögelhålrum. En kolv tvingar sedan materialet genom kanaler i den uppvärmda formen under högt tryck. Detta möjliggör bättre flödeskontroll, säkerställa jämn fördelning av materialet i formen. Materialet genomgår vulkanisering, och efter botning, Den färdiga delen tas bort.

Fördelar med silikonöverföring

- Lägre verktygskostnader jämfört med formsprutning.

- Högre precision och konsistens än kompressionsgjutning.

- Kapabel att producera armerade eller flermaterialdelar.

- Lämplig för övermoldningsapplikationer, Kombinera silikon med andra material.

Slutsats

Silikontillverkningsprocessen varierar beroende på slutproduktens krav, inklusive form, mekaniska egenskaper, och produktionsvolym. Formsprutning, extrudering, Kalendet, kompressionsgjutning, och överföring av gjutning Varje erbjuder unika fördelar, Gör silikon till ett mycket anpassningsbart material för industrier som medicinska, bil-, elektronik, och konsumentvaror. Att förstå dessa processer gör det möjligt för tillverkare att välja den mest effektiva och kostnadseffektiva metoden för sina specifika applikationer, Säkerställa högkvalitativa och pålitliga silikonprodukter.