O silicone é um material altamente versátil usado em muitas indústrias, valorizado por sua durabilidade, flexibilidade, e resistência a condições extremas. Diferentes processos de fabricação moldam o silicone em vários produtos, cada um projetado para usos específicos e necessidades de desempenho. Os métodos principais incluem moldagem por injeção para borracha de silicone líquido (LSR) e borracha de alta consistência (HCR), extrusão, Calendário, moldagem por compressão, e transferir moldagem. Cada uma dessas técnicas oferece vantagens únicas em termos de precisão, velocidade de produção, e eficiência material. Compreender esses processos ajuda a otimizar a qualidade, eficiência, e custo-efetividade na fabricação de produtos de silicone.

Borracha de silicone líquida (LSR) Moldagem por injeção

Borracha de silicone líquida (LSR) é um de dois componentes, Material curado de platina projetado para aplicações de alta precisão. É fluido, altamente resistente a temperaturas extremas, e adequado para produção automatizada.

Processo de moldagem por injeção de LSR

O processo de moldagem por injeção de LSR começa com a mistura de dois componentes líquidos de silicone - catalisador e reticulador - à beira de uma unidade de dosagem. Esses componentes são alimentados em uma batedeira estática ou dinâmica para garantir a homogeneidade antes de serem bombeados para uma unidade de injeção. O silicone misto é então injetado em um molde pré -aquecido através de um bico sob pressão controlada. Uma vez dentro do molde, o material cura rapidamente, solidificando -se na forma desejada.

Vantagens da moldura de injeção de LSR

- Ciclos de moldagem curtos e precisos, melhorar a eficiência.

- Capacidade de produção de alto volume, tornando-o econômico para fabricação em massa.

- Desperdício de material mínimo, garantindo melhor utilização de recursos.

- Propriedades de liberação de moldes superiores, reduzindo o esforço de pós-processamento.

- Qualidade consistente e alta precisão, tornando -o ideal para médico, automotivo, e aplicações eletrônicas.

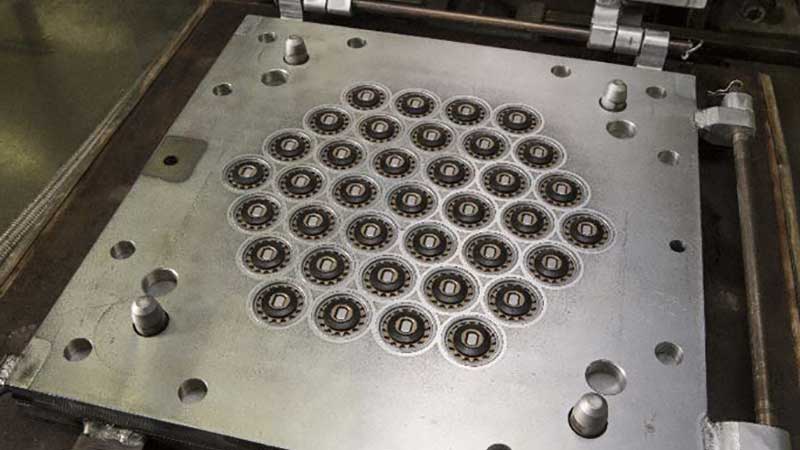

Borracha de alta consistência (HCR) Moldagem por injeção

Borracha de alta consistência (HCR), Também conhecido como borracha curada de calor ou vulcanização de alta temperatura (HIV) silicone, tem um mais espesso, consistência semelhante a massa em comparação com LSR. É valorizado por sua força mecânica e adaptabilidade.

Processo de moldagem por injeção de HCR

O processo de moldagem por injeção de HCR começa com silicone bruto, que é misturado com agentes de reforço como sílica fumada para melhorar a força. O composto é então pré -formado em tiras e alimentado em uma extrusora de parafuso, onde passa por mixagem intensiva e força de cisalhamento para torná -la uniforme. O material é então transportado para uma cavidade de molde aquecida através de um bico de alta pressão. A vulcanização ocorre a temperaturas elevadas, solidificando o silicone na forma do molde.

Vantagens da moldura de injeção de HCR

- Custos unitários mais baixos Devido ao uso eficiente de material.

- Resíduos reduzidos em comparação com a moldagem de compressão.

- Capacidade para moldagem de material misto, Combinando silicone com plásticos ou metais.

- Excelente precisão e estabilidade dimensional, mesmo para peças complexas.

- Adaptável para diversas aplicações, incluindo aeroespacial, assistência médica, e indústrias automotivas.

Extrusão de borracha de silicone

A extrusão de borracha de silicone é usada principalmente para criar perfis contínuos, como tubulação, juntas, selos, e materiais de isolamento. Este método garante seções transversais uniformes em produtos de longa distância.

Processo de extrusão de silicone

A extrusão começa com silicone HCR bruto, que é formulado com agentes de cura e moldado em tiras ou pães. Essas pré -formas são alimentadas em uma extrusora, onde um mecanismo de parafuso rotativo empurra o silicone através de um dado de aço endurecido com a forma de seção transversal desejada. O perfil extrudado é então puxado continuamente através de um forno de cura de alta temperatura para garantir a vulcanização completa. Algumas variações desse processo incluem co-extrusão, onde várias camadas de silicone ou materiais adicionais são combinados em um único passe.

Vantagens da extrusão de silicone

- Saída consistente por muito tempo, produtos uniformes.

- Produção de alta velocidade, tornando -o eficiente para a fabricação em massa.

- Versatilidade na formulação de material, permitindo designs de várias camadas.

- Ideal para flexível, resistente ao calor, e componentes duráveis, como tubulação médica e selos automotivos.

Calendário de borracha de silicone

A calendário é uma técnica especializada usada para produzir folhas contínuas de borracha de silicone com espessura precisa e acabamentos superficiais. É amplamente utilizado para produzir tecidos revestidos com silicone e forros industriais.

Processo de calendário de silicone

O processo começa com silicone HCR bruto, que é aquecido e suavizado antes de ser alimentado em uma série de grandes, rolos de aço rotativos conhecidos como calendários. Esses rolos comprimem e esticam o silicone em fino, lençóis uniformes, que podem ser reforçados com têxteis ou outros materiais. As folhas de silicone calendeiras também podem ser relevadas ou texturizadas antes de serem curadas em um ambiente de aquecimento controlado.

Vantagens do calendário de silicone

- Contínuo, produção de alto volume, Reduzindo custos para aplicações em larga escala.

- Texturas personalizáveis e acabamentos de superfície, melhorando a funcionalidade.

- Capacidade de integrar materiais de reforço, Aprimorando as propriedades mecânicas.

- Ideal para cintos de transportadores industriais, filmes de nível médico, e revestimentos de proteção.

Moldagem de compressão de borracha de silicone

A moldagem de compressão é um dos métodos de modelagem de silicone mais antigos e econômicos, usado para produzir peças simples e grandes.

Processo de moldagem de compressão de silicone

Este método começa com silicone bruto pré-medido, que é colocado manualmente em uma cavidade de molde pré -aquecida. O molde é então fechado sob alta pressão, forçando o silicone a se espalhar uniformemente por toda a cavidade. Calor e pressão são mantidos até que o material cura. Depois de cura, o molde é aberto, e a peça é removida para aparar e acabar.

Vantagens da moldagem de compressão de silicone

- Custos de ferramentas mais baixos, tornando -o econômico para pequenas a médias execuções de produção.

- Desperdício de material mínimo, melhorando a eficiência de custos.

- Adequado para peças grandes ou irregulares, que são difíceis de produzir usando moldagem por injeção.

- Excelente para produzir paredes grossas, componentes duráveis, como vedações automotivas e teclados.

Moldagem por transferência de borracha de silicone

A moldura de transferência combina aspectos da moldagem de compressão e injeção, oferecendo maior precisão e eficiência.

Processo de moldagem por transferência de silicone

Na moldagem de transferência, O silicone HCR pré-medido é colocado em uma câmara acima de uma cavidade de molde fechada. Um pluger então força o material através de canais no molde aquecido sob alta pressão. Isso permite um melhor controle de fluxo, garantir a distribuição uniforme do material dentro do molde. O material sofre vulcanização, e depois de cura, A parte acabada é removida.

Vantagens da moldura de transferência de silicone

- Custos de ferramentas mais baixos em comparação com a moldagem por injeção.

- Maior precisão e consistência do que moldagem de compressão.

- Capaz de produzir peças reforçadas ou multimateriais.

- Adequado para aplicações excessivas, Combinando silicone com outros materiais.

Conclusão

O processo de fabricação de silicone varia de acordo com os requisitos finais do produto, incluindo forma, propriedades mecânicas, e volume de produção. Moldagem por injeção, extrusão, Calendário, moldagem por compressão, e transferir moldagem cada um oferece benefícios únicos, Tornando o silicone um material altamente adaptável para indústrias como médico, automotivo, eletrônicos, e bens de consumo. A compreensão desses processos permite que os fabricantes selecionem o método mais eficiente e econômico para suas aplicações específicas, Garantir produtos de silicone de alta qualidade e confiáveis.