Silikon, birçok sektörde kullanılan çok yönlü bir malzemedir., dayanıklılığı nedeniyle değerlidir, esneklik, ve zorlu koşullara karşı dayanıklılık. Farklı üretim süreçleri silikonu çeşitli ürünlere dönüştürüyor, her biri belirli kullanımlar ve performans ihtiyaçları için tasarlanmıştır. Birincil yöntemler şunları içerir: Sıvı Silikon Kauçuk için enjeksiyon kalıplama (LSR) ve Yüksek Kıvamlı Kauçuk (HCR), ekstrüzyon, perdahlama, sıkıştırma kalıplama, ve transfer kalıplama. Bu tekniklerin her biri hassasiyet açısından benzersiz avantajlar sunar, üretim hızı, ve malzeme verimliliği. Bu süreçleri anlamak kaliteyi optimize etmeye yardımcı olur, yeterlik, silikon ürün üretiminde maliyet etkinliği.

Sıvı Silikon Kauçuk (LSR) Enjeksiyon kalıplama

Sıvı Silikon Kauçuk (LSR) iki bileşenlidir, Yüksek hassasiyetli uygulamalar için tasarlanmış platinle kürlenen malzeme. Akışkandır, aşırı sıcaklıklara karşı oldukça dayanıklı, ve otomatik üretime uygun.

LSR Enjeksiyon Kalıplama Prosesi

LSR enjeksiyon kalıplama prosesi, iki sıvı silikon bileşeninin (katalizör ve çapraz bağlayıcı) bir dozaj ünitesi içerisinde karıştırılmasıyla başlar.. Bu bileşenler, bir enjeksiyon ünitesine pompalanmadan önce homojenliği sağlamak için statik veya dinamik bir karıştırıcıya beslenir.. Karışık silikon daha sonra kontrollü basınç altında bir ağızlık aracılığıyla önceden ısıtılmış bir kalıba enjekte edilir.. Bir kez kalıbın içine, malzeme hızla sertleşir, İstenilen şekle katılaşan.

LSR Enjeksiyon Kalıplamanın Avantajları

- Kısa ve doğru kalıplama döngüleri, verimliliği artırmak.

- Yüksek adetli üretim kapasitesi, seri üretim için uygun maliyetli hale getirir.

- Minimum malzeme israfı, daha iyi kaynak kullanımının sağlanması.

- Üstün kalıp ayırıcı özellikler, işlem sonrası çabayı azaltmak.

- Tutarlı kalite ve yüksek hassasiyet, tıbbi için ideal yapmak, otomotiv, ve elektronik uygulamalar.

Yüksek Kıvamlı Kauçuk (HCR) Enjeksiyon kalıplama

Yüksek Kıvamlı Kauçuk (HCR), Isıyla Kürlenmiş Kauçuk veya Yüksek Sıcaklıkta Vulkanizasyon olarak da bilinir (HTV) silikon, daha kalın var, LSR'ye kıyasla hamur benzeri kıvam. Mekanik gücü ve uyarlanabilirliği nedeniyle değerlidir.

HCR Enjeksiyon Kalıplama Prosesi

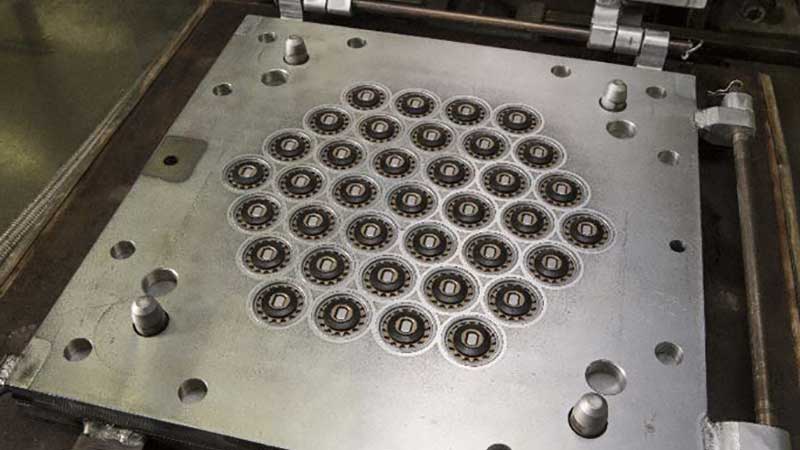

HCR enjeksiyon kalıplama işlemi ham silikonla başlar, mukavemeti arttırmak için füme silika gibi takviye maddeleri ile harmanlanmıştır. Bileşik daha sonra şeritler halinde önceden şekillendirilir ve vidalı bir ekstrüdere beslenir., homojen hale getirmek için yoğun karıştırma ve kesme kuvvetine maruz kaldığı yer. Malzeme daha sonra yüksek basınçlı bir ağızlık aracılığıyla ısıtılmış kalıp boşluğuna taşınır.. Vulkanizasyon yüksek sıcaklıklarda meydana gelir, silikonun kalıbın şekline katılaştırılması.

HCR Enjeksiyon Kalıplamanın Avantajları

- Daha düşük birim maliyetler verimli malzeme kullanımı nedeniyle.

- Sıkıştırmalı kalıplamaya kıyasla daha az atık.

- Karışık malzeme kalıplama yeteneği, silikonun plastik veya metallerle birleştirilmesi.

- Mükemmel hassasiyet ve boyutsal kararlılık, karmaşık parçalar için bile.

- Çeşitli uygulamalara uyarlanabilir, Havacılık ve uzay dahil, Sağlık hizmeti, ve otomotiv endüstrileri.

Silikon Kauçuk Ekstrüzyonu

Silikon kauçuk ekstrüzyonu öncelikle boru gibi sürekli profiller oluşturmak için kullanılır, contalar, mühürler, ve yalıtım malzemeleri. Bu yöntem, uzun ürünlerde düzgün kesitler sağlar.

Silikon Ekstrüzyon Prosesi

Ekstrüzyon ham HCR silikonla başlar, kürleme maddeleri ile formüle edilmiş ve şeritler veya somunlar halinde şekillendirilmiş olan. Bu ön kalıplar bir ekstrüdere beslenir, Dönen bir vida mekanizmasının silikonu istenen kesit şekline sahip sertleştirilmiş çelik kalıptan ittiği yer. Ekstrüzyona tabi tutulan profil daha sonra tam vulkanizasyonu sağlamak için yüksek sıcaklıktaki bir kürleme fırınından sürekli olarak çekilir.. Bu sürecin bazı varyasyonları ortak ekstrüzyonu içerir, birden fazla silikon katmanının veya ek malzemelerin tek geçişte birleştirildiği yer.

Silikon Ekstrüzyonun Avantajları

- Uzun süre tutarlı çıktı, üniforma ürünleri.

- Yüksek hızlı üretim, toplu üretim için verimli hale getirmek.

- Malzeme formülasyonunda çok yönlülük, çok katmanlı tasarımlara olanak tanır.

- Esneklik için idealdir, ısıya dayanıklı, ve dayanıklı bileşenler, tıbbi borular ve otomotiv contaları gibi.

Silikon Kauçuk Kalenderleme

Kalenderleme, hassas kalınlık ve yüzey kalitesine sahip sürekli silikon kauçuk tabakaları üretmek için kullanılan özel bir tekniktir.. Silikon kaplı kumaşlar ve endüstriyel astarların üretiminde yaygın olarak kullanılır..

Silikon Kalenderleme Prosesi

Süreç ham HCR silikon ile başlar, bir dizi büyük parçaya beslenmeden önce ısıtılır ve yumuşatılır., kalenderler olarak bilinen dönen çelik silindirler. Bu silindirler silikonu sıkıştırıp inceltiyor, üniforma çarşafları, daha sonra tekstil veya diğer malzemelerle güçlendirilebilir. Perdahlanmış silikon levhalar, kontrollü bir ısıtma ortamında kürlenmeden önce kabartmalı veya dokulu hale getirilebilir..

Silikon Kalenderlemenin Avantajları

- Sürekli, yüksek hacimli üretim, Büyük ölçekli uygulamalar için maliyetlerin azaltılması.

- Özelleştirilebilir dokular ve yüzey kaplamaları, işlevselliği geliştirmek.

- Takviye malzemelerini entegre edebilme yeteneği, mekanik özelliklerin arttırılması.

- Endüstriyel konveyör bantları için ideal, tıbbi sınıf filmler, ve koruyucu astarlar.

Silikon Kauçuk Sıkıştırma Kalıplama

Sıkıştırma kalıplama, en eski ve en uygun maliyetli silikon şekillendirme yöntemlerinden biridir., Basit ve büyük parçaların üretiminde kullanılır.

Silikon Sıkıştırma Kalıplama Prosesi

Bu yöntem önceden ölçülen ham silikonla başlar, önceden ısıtılmış bir kalıp boşluğuna manuel olarak yerleştirilir. Daha sonra kalıp yüksek basınç altında kapatılır., silikonun boşluk boyunca eşit şekilde yayılmasını zorlamak. Malzeme sertleşene kadar ısı ve basınç korunur. Kürlendikten sonra, kalıp açıldı, ve parça kırpma ve bitirme için çıkarılır.

Silikon sıkıştırma kalıplamanın avantajları

- Daha düşük takım maliyetleri, küçük ve orta ölçekli üretim çalışmaları için ekonomik hale getirir.

- Minimum malzeme israfı, maliyet verimliliğinin artırılması.

- Büyük veya düzensiz şekilli parçalar için uygundur, enjeksiyon kalıplama kullanılarak üretilmesi zor olan.

- Kalın duvarlı üretmek için mükemmel, dayanıklı bileşenler, otomotiv contaları ve tuş takımları gibi.

Silikon Kauçuk Transfer Kalıplama

Transfer kalıplama hem sıkıştırma hem de enjeksiyon kalıplamanın özelliklerini birleştirir, daha yüksek hassasiyet ve verimlilik sunar.

Silikon Transfer Kalıplama Prosesi

Transfer kalıplamada, önceden ölçülmüş HCR silikonu kapalı bir kalıp boşluğunun üzerindeki bir bölmeye yerleştirilir. Daha sonra bir piston, malzemeyi kanallardan yüksek basınç altında ısıtılmış kalıba doğru zorlar.. Bu daha iyi akış kontrolü sağlar, Malzemenin kalıp içerisinde eşit dağılımının sağlanması. Malzeme vulkanizasyona tabi tutulur, ve kürlendikten sonra, bitmiş kısım kaldırıldı.

Silikon Transfer Kalıplamanın Avantajları

- Enjeksiyon kalıplamaya kıyasla daha düşük takım maliyetleri.

- Sıkıştırmalı kalıplamaya göre daha yüksek hassasiyet ve tutarlılık.

- Takviyeli veya çok malzemeli parçalar üretebilme.

- Overmolding uygulamaları için uygundur, silikonun diğer malzemelerle birleştirilmesi.

Çözüm

Silikon üretim süreci nihai ürünün gereksinimlerine göre değişir, şekil dahil, mekanik özellikler, ve üretim hacmi. Enjeksiyon kalıplama, ekstrüzyon, perdahlama, sıkıştırma kalıplama, ve transfer kalıplama her biri benzersiz avantajlar sunar, silikonu tıp gibi endüstriler için son derece uyarlanabilir bir malzeme haline getiriyor, otomotiv, elektronik, ve tüketim malları. Bu süreçleri anlamak, üreticilerin kendi özel uygulamaları için en verimli ve uygun maliyetli yöntemi seçmesine olanak tanır, yüksek kaliteli ve güvenilir silikon ürünleri sağlamak.