Silikone er et meget alsidigt materiale, der bruges i mange brancher, værdsat for sin holdbarhed, fleksibilitet, og modstand mod ekstreme forhold. Forskellige fremstillingsprocesser forme silikone til forskellige produkter, hver designet til specifikke anvendelser og ydeevne behov. De primære metoder inkluderer injektionsstøbning til flydende silikongummi (LSR) og høj konsistens gummi (HCR), ekstrudering, Kalending, Komprimeringsstøbning, og overførselsstøbning. Hver af disse teknikker giver unikke fordele med hensyn til præcision, produktionshastighed, og materiel effektivitet. At forstå disse processer hjælper med at optimere kvaliteten, effektivitet, og omkostningseffektivitet i fremstilling af silikoneproduktion.

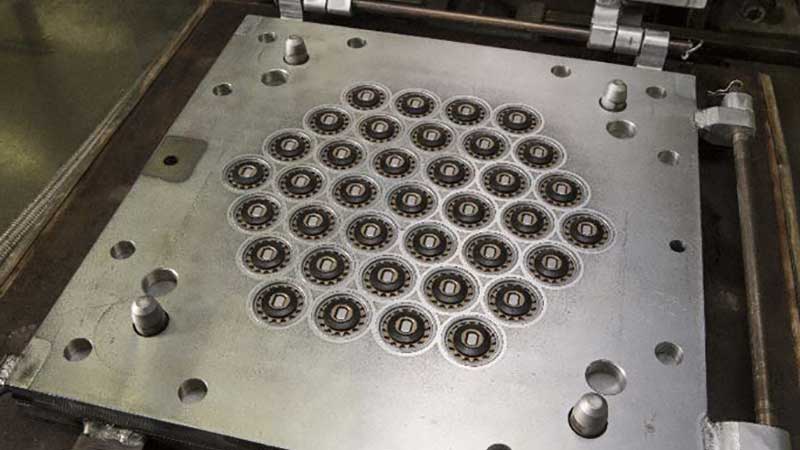

Flydende silikonegummi (LSR) Sprøjtestøbning

Flydende silikonegummi (LSR) er en to-komponent, Platin-huret materiale designet til applikationer med høj præcision. Det er flydbart, Meget modstandsdygtige over for ekstreme temperaturer, og egnet til automatiseret produktion.

LSR -injektionsstøbningsproces

LSR -injektionsstøbningsprocessen begynder med blandingen af to flydende silikonekomponenter - katalysator og tværbinding - inden for en doseringsenhed. Disse komponenter føres ind i en statisk eller dynamisk mixer for at sikre homogenitet, før de pumpes ind i en injektionsenhed. Den blandede silikone indsprøjtes derefter i en forvarmet form gennem en dyse under kontrolleret tryk. En gang inde i formen, Materialet kurerer hurtigt, størkning af den ønskede form.

Fordele ved LSR -injektionsstøbning

- Kort og nøjagtige støbningscyklusser, Forbedring af effektiviteten.

- Produktionsevne med høj volumen, Gør det omkostningseffektivt til massefremstilling.

- Minimalt materialeaffald, sikre bedre ressourceudnyttelse.

- Superior Mold -frigivelsesegenskaber, Reduktion af efterbehandlingsindsats.

- Konsekvent kvalitet og høj præcision, Gør det ideelt til medicinsk, bilindustrien, og elektroniske applikationer.

Høj konsistens gummi (HCR) Sprøjtestøbning

Høj konsistens gummi (HCR), Også kendt som varmehærdet gummi eller høj temperatur vulkaniserende (HTV) silikone, har en tykkere, dejlignende konsistens sammenlignet med LSR. Det værdsættes for sin mekaniske styrke og tilpasningsevne.

HCR -injektionsstøbningsproces

HCR -injektionsstøbningsprocessen starter med rå silikone, som er blandet med forstærkende midler som fumed silica for at forbedre styrke. Forbindelsen præformes derefter til strimler og føres til en skrueekstruder, hvor det gennemgår intensiv blanding og forskydningsstyrke for at gøre det ensartet. Materialet transporteres derefter ind i et opvarmet formhulrum gennem en højtryksdyse. Vulkanisering forekommer ved forhøjede temperaturer, størkning af silikonen i formen.

Fordele ved HCR -injektionsstøbning

- Lavere enhedsomkostninger På grund af effektiv brug af materiale.

- Nedsat affald sammenlignet med kompressionsstøbning.

- Kapacitet til blanding af materiale støbning, Kombination af silikone med plast eller metaller.

- Fremragende præcision og dimensionel stabilitet, Selv for komplekse dele.

- Tilpasningsdygtig til forskellige applikationer, inklusive rumfart, Sundhedspleje, og bilindustrier.

Silikone gummiekstrudering

Silikongummiekstrudering bruges primært til at skabe kontinuerlige profiler såsom slange, pakninger, sæler, og isoleringsmaterialer. Denne metode sikrer ensartede tværsnit i lang længde produkter.

Silikone -ekstruderingsproces

Ekstrudering begynder med rå HCR -silikone, som er formuleret med hærdemidler og formet til strimler eller brød. Disse præformer føres til en ekstruder, Hvor en roterende skruemekanisme skubber silikonen gennem en hærdet stål matrice med den ønskede tværsnitsform. Den ekstruderede profil trækkes derefter kontinuerligt gennem en høj temperatur, der hærdes ovn for at sikre fuldstændig vulkanisering. Nogle variationer af denne proces inkluderer co-ekstrudering, hvor flere lag silikone eller yderligere materialer kombineres i en enkelt pas.

Fordele ved silikoneekstrudering

- Konsekvent output længe, ensartede produkter.

- Højhastighedsproduktion, Gør det effektivt til bulkfremstilling.

- Alsidighed i materiel formulering, Tilladelse af flerlags design.

- Ideel til fleksibel, varmeresistent, og holdbare komponenter, såsom medicinsk slange og bilforseglinger.

Silikone gummikalender

Kalender er en specialiseret teknik, der bruges til at producere kontinuerlige ark silikongummi med præcis tykkelse og overfladefinish. Det er vidt brugt til produktion af silikoneovertrukne stoffer og industrielle foringer.

Silikonkalenderingsproces

Processen begynder med rå HCR -silikone, som opvarmes og blødgøres, før de fodres i en række store, roterende stålruller kendt som kalendere. Disse ruller komprimerer og strækker silikonen i tynd, ensartede ark, som derefter kan forstærkes med tekstiler eller andre materialer. De kalenderede silikoneplader kan også præges eller struktureres, før de hærdes i et kontrolleret opvarmningsmiljø.

Fordele ved silikonekalender

- Sammenhængende, Produktion med høj volumen, Reduktion af omkostninger til store applikationer.

- Tilpasselige strukturer og overfladefinish, Forbedring af funktionalitet.

- Evne til at integrere forstærkende materialer, Forbedring af mekaniske egenskaber.

- Ideel til industrielle transportbånd, Film med medicinsk kvalitet, og beskyttende foringer.

Silikongummi kompressionsstøbning

Kompressionsstøbning er en af de ældste og mest omkostningseffektive silikoneformningsmetoder, bruges til fremstilling af simple og store dele.

Silikone kompressionsstøbningsproces

Denne metode starter med på forhånd afmålt rå silikone, som manuelt placeres i et forvarmet formhulrum. Formen lukkes derefter under højt tryk, tvinger silikonen til at sprede sig jævnt i hulrummet. Varme og tryk opretholdes, indtil materialet hærder. Efter hærdning, formen åbnes, og delen fjernes for trimning og efterbehandling.

Fordele ved støbning af silikonekomprimering

- Lavere værktøjsomkostninger, hvilket gør det økonomisk for små til mellemstore produktionsserier.

- Minimalt materialeaffald, forbedring af omkostningseffektiviteten.

- Velegnet til store eller uregelmæssigt formede dele, som er svære at fremstille ved hjælp af sprøjtestøbning.

- Fremragende til fremstilling af tykvæggede, holdbare komponenter, såsom biltætninger og tastaturer.

Overføringsstøbning af silikonegummi

Transferstøbning kombinerer aspekter af både kompression og sprøjtestøbning, giver højere præcision og effektivitet.

Silikone transferstøbningsproces

I transferstøbning, formålt HCR-silikone anbringes i et kammer over et lukket formhulrum. Et stempel tvinger derefter materialet gennem kanaler ind i den opvarmede form under højt tryk. Dette giver mulighed for bedre flowkontrol, sikrer jævn fordeling af materialet i formen. Materialet gennemgår vulkanisering, og efter hærdning, den færdige del fjernes.

Fordele ved silikone transferstøbning

- Lavere værktøjsomkostninger sammenlignet med sprøjtestøbning.

- Højere præcision og konsistens end kompressionsstøbning.

- I stand til at producere forstærkede eller multi-materiale dele.

- Velegnet til overstøbningsapplikationer, at kombinere silikone med andre materialer.

Konklusion

Silikonefremstillingsprocessen varierer baseret på det endelige produkts krav, inklusive form, mekaniske egenskaber, og produktionsvolumen. Sprøjtestøbning, ekstrudering, Kalending, Komprimeringsstøbning, og overførselsstøbning hver tilbyder unikke fordele, gør silikone til et meget tilpasningsdygtigt materiale til industrier som medicinsk, bilindustrien, elektronik, og forbrugsgoder. Forståelse af disse processer giver producenterne mulighed for at vælge den mest effektive og omkostningseffektive metode til deres specifikke applikationer, sikrer høj kvalitet og pålidelige silikoneprodukter.