Silikon ist ein sehr vielseitiges Material, das in vielen Branchen verwendet wird, Bewertet für seine Haltbarkeit, Flexibilität, und Widerstand gegen extreme Bedingungen. Verschiedene Herstellungsprozesse formen Silikon zu verschiedenen Produkten, jeweils für bestimmte Verwendungs- und Leistungsbedürfnisse ausgelegt. Die primären Methoden umfassen Injektionsformung für flüssiges Silikonkautschuk (LSR) und hohe Konsistenzkautschuk (HCR), Extrusion, Kalandrieren, Kompressionsformung, und Formteile übertragen. Jede dieser Techniken bietet einzigartige Vorteile in Bezug auf Präzision, Produktionsgeschwindigkeit, und Materialeffizienz. Das Verständnis dieser Prozesse hilft bei der Optimierung der Qualität, Effizienz, und Kosteneffizienz bei der Herstellung von Silikonprodukten.

Flüssiger Silikonkautschuk (LSR) Spritzguss

Flüssiger Silikonkautschuk (LSR) ist ein Zweikomponentenprodukt, Platin-gehärtes Material für hochpräzise Anwendungen. Es ist fließbar, sehr beständig gegen extreme Temperaturen, und für automatisierte Produktion geeignet.

LSR -Injektionsformprozess

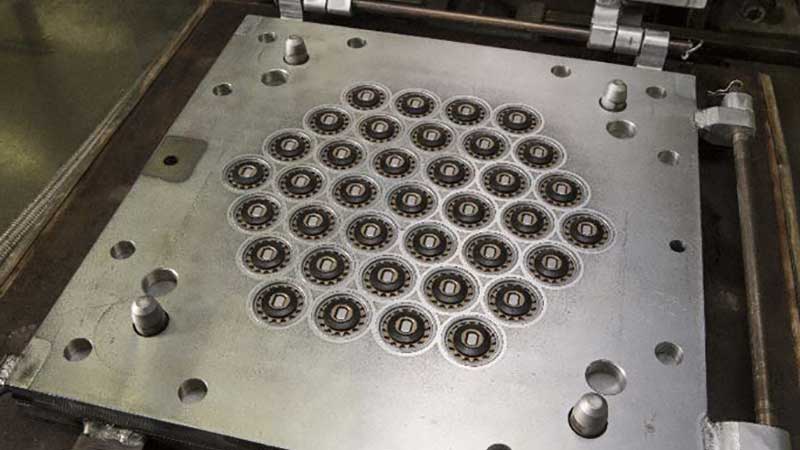

Das LSR -Injektionsformprozess beginnt mit dem Mischen von zwei flüssigen Silikonkomponenten - Katalysator und Vernetzer - eine Dosierungseinheit.. Diese Komponenten werden in einen statischen oder dynamischen Mixer eingespeist, um die Homogenität zu gewährleisten, bevor sie in eine Einspritzeinheit gepumpt werden. Das gemischte Silikon wird dann durch eine Düse unter kontrolliertem Druck in eine vorgeheizte Form injiziert. Einmal in der Form, Das Material heilt schnell zusammen, in die gewünschte Form verfestigen.

Vorteile von LSR -Injektionsformeln

- Kurze und genaue Formzyklen, Verbesserung der Effizienz.

- Produktionsfähigkeit mit hoher Volumen, Dadurch für die Massenherstellung kostengünstig.

- Minimaler Materialabfall, Gewährleistung einer besseren Ressourcennutzung.

- Überlegene Schimmelfreisetzungseigenschaften, Verringerung der Nachbearbeitung.

- Konsistente Qualität und hohe Präzision, Es ideal für medizinische, Automobil, und elektronische Anwendungen.

Gummi mit hoher Konsistenz (HCR) Spritzguss

Gummi mit hoher Konsistenz (HCR), Auch als Wärme ausgehärteter Gummi oder Hochtemperatur -Vulkanisierung bezeichnet (HTV) Silikon, hat eine dickere, teigartige Konsistenz im Vergleich zu LSR. Es wird für seine mechanische Stärke und Anpassungsfähigkeit bewertet.

HCR -Injektionsformprozess

Der HCR -Injektionsformprozess beginnt mit rohem Silikon, die mit Verstärkungsmitteln wie fummierter Siliciumdioxid gemischt wird, um die Festigkeit zu verbessern. Die Verbindung wird dann in Streifen vorgebaut und in einen Schraubenextruder eingespeist, wo es intensive Misch- und Scherkraft durchläuft, um es gleichmäßig zu machen. Das Material wird dann durch eine Hochdruckdüse in einen erhitzten Schimmelpilzhöhle transportiert. Die Vulkanisierung tritt bei erhöhten Temperaturen auf, Das Silikon in die Form der Form verfestigt.

Vorteile des HCR -Injektionsforms

- Niedrigere Kostenkosten Aufgrund der effizienten materiellen Verwendung.

- Reduzierter Abfall im Vergleich zu Kompressionsform.

- Fähigkeit zur Mischmaterialformung, Silikon mit Kunststoffen oder Metallen kombinieren.

- Ausgezeichnete Präzision und dimensionale Stabilität, Auch für komplexe Teile.

- Anpassungsfähig für verschiedene Anwendungen, einschließlich Luft- und Raumfahrt, Gesundheitspflege, und Automobilindustrie.

Silikonkautschuk -Extrusion

Die Silikonkautschuk -Extrusion wird hauptsächlich verwendet, um kontinuierliche Profile wie Schläuche zu erzeugen, Dichtungen, Siegel, und Isolationsmaterialien. Diese Methode sorgt für einheitliche Querschnitte in langlangen Produkten.

Silikon -Extrusionsprozess

Extrusion beginnt mit rohem HCR -Silikon, die mit Härtungsmitteln formuliert und in Streifen oder Brote geformt wird. Diese Vorformungen werden in einen Extruder eingeführt, wobei ein rotierender Schraubenmechanismus das Silikon durch einen gehärteten Stahlprofil mit der gewünschten Querschnittsform drückt. Das extrudierte Profil wird dann kontinuierlich durch einen Hochtemperaturhärtungsofen gezogen, um eine vollständige Vulkanisierung zu gewährleisten. Einige Variationen dieses Prozesses umfassen eine Coextrusion, wobei mehrere Schichten Silikon oder zusätzliche Materialien in einem einzigen Pass kombiniert werden.

Vorteile der Silikon -Extrusion

- Konsistente Ausgabe für lange, einheitliche Produkte.

- Hochgeschwindigkeitsproduktion, Machen Sie es effizient für die Massenherstellung.

- Vielseitigkeit in der Materialformulierung, mehrschichtige Designs ermöglichen.

- Ideal für flexibel, hitzebeständig, und langlebige Komponenten, wie medizinische Schläuche und Automobilsiegel.

Silikonkautschukkalender

Kalendererung ist eine spezielle Technik, mit der kontinuierliche Blätter aus Silikonkautschuk mit präziser Dicke und Oberflächengeldern hergestellt werden. Es wird häufig zur Herstellung von mit Silikon beschichteten Stoffen und Industrieauskästen verwendet.

Silikonkalenderprozess

Der Prozess beginnt mit rohem HCR -Silikon, das ist erhitzt und weich, Wechselnde Stahlwalzen als Kalender bekannt. Diese Walzen komprimieren und dehnen das Silikon in dünn, Uniformblätter, Dies kann dann mit Textilien oder anderen Materialien verstärkt werden. Die kalenderen Silikonblätter können auch geprägt oder strukturiert werden, bevor sie in einer kontrollierten Heizumgebung geheilt werden.

Vorteile des Silikonkalenders

- Kontinuierlich, Produktion mit hoher Volumen, Reduzierung der Kosten für große Anwendungen.

- Anpassbare Texturen und Oberflächenbewegungen, Verbesserung der Funktionalität.

- Fähigkeit, Verstärkungsmaterialien zu integrieren, Verbesserung der mechanischen Eigenschaften.

- Ideal für Industrieförderergürtel, medizinische Filme, und Schutzschützer.

Silikonkautschuk -Kompressionsform

Kompressionsformung ist eine der ältesten und kostengünstigsten Silikonformungsmethoden, Wird zur Herstellung einfacher und großer Teile verwendet.

Silikonkompressionsformprozess

Diese Methode beginnt mit vor gemessenem Rohsilikon, das manuell in einen vorgeheizten Schimmelpilzhöhle untergebracht wird. Die Form wird dann unter hohem Druck geschlossen, das Silikon zwingen, sich gleichmäßig im Hohlraum auszubreiten. Wärme und Druck werden aufrechterhalten, bis das Material heilt. Nach dem Heilung, Die Form wird geöffnet, und der Teil wird zum Trimmen und Vervollständigen entfernt.

Vorteile von Silikonkompressionsform

- Geringere Werkzeugkosten, Dadurch wirtschaftlich für kleine bis mittlere Produktionsläufe wirtschaftlich.

- Minimaler Materialabfall, Verbesserung der Kosteneffizienz.

- Geeignet für große oder unregelmäßig geformte Teile, die schwer zu produzieren mit Injektionsleisten zu produzieren sind.

- Hervorragend zum Herstellen von dickwandig, langlebige Komponenten, wie Automobilsiegel und Tastaturen.

Silikonkautschuktransferform

Übertragungsform kombiniert Aspekte sowohl der Kompression als auch der Injektionsformung, höhere Präzision und Effizienz bieten.

Silikontransferformprozess

Im Transferforming, Vor gemessener HCR-Silikon wird in eine Kammer über einem geschlossenen Schimmelpilzhöhle gelegt. Ein Kolben zwingt das Material dann unter hohem Druck durch Kanäle in die erhitzte Form. Dies ermöglicht eine bessere Durchflussregelung, Gewährleistung einer sogar Verteilung des Materials innerhalb der Form. Das Material erfährt einer Vulkanisation, und nach Heilung, Der fertige Teil wird entfernt.

Vorteile des Silikonübertragungsforms

- Niedrigere Werkzeugkosten im Vergleich zu Injektionsleisten.

- Höhere Präzision und Konsistenz als Kompressionsform.

- In der Lage, verstärkte oder multi-materielle Teile herzustellen.

- Geeignet für Überletzungsanwendungen, Silikon mit anderen Materialien kombinieren.

Abschluss

Der Silikonherstellungsprozess hängt von den Anforderungen des Endprodukts ab, einschließlich Form, mechanische Eigenschaften, und Produktionsvolumen. Spritzguss, Extrusion, Kalandrieren, Kompressionsformung, und Formteile übertragen Jeder bietet einzigartige Vorteile, Silikon zu einem hoch anpassbaren Material für Branchen wie Medizin machen, Automobil, Elektronik, und Konsumgüter. Das Verständnis dieser Prozesse ermöglicht es den Herstellern, die effizienteste und kostengünstigste Methode für ihre spezifischen Anwendungen auszuwählen, Gewährleistung hochwertiger und zuverlässiger Silikonprodukte.