シリコンは多くの業界で使用される非常に用途の広い材料です, 耐久性が高くなっています, 柔軟性, 極端な条件に対する抵抗. さまざまな製造プロセスがシリコンをさまざまな製品に形成します, それぞれが特定の用途とパフォーマンスのニーズに合わせて設計されています. 主要な方法には含まれます 液体シリコンゴム用の射出成形 (LSR) そして、高い一貫性ゴム (HCR), 押し出す, カレンダー加工, 圧縮成形, および転送モールディング. これらの各手法は、精度の点で独自の利点を提供します, 生産速度, および材料効率. これらのプロセスを理解することは、品質を最適化するのに役立ちます, 効率, シリコン製品の製造における費用対効果.

液状シリコーンゴム (LSR) 射出成形

液状シリコーンゴム (LSR) 二成分です, 高精度アプリケーション向けに設計されたプラチナ硬化材料. 流れることができます, 極端な温度に対して非常に耐性があります, 自動生産に適しています.

LSR射出成形プロセス

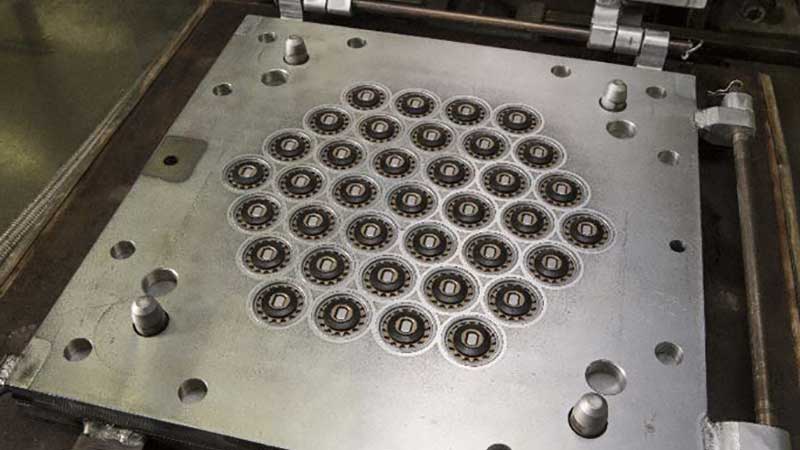

LSR射出成形プロセスは、投与ユニットの中にある2つの液体シリコーン成分(触媒と架橋剤)の混合から始まります。. これらのコンポーネントは、注入ユニットに汲み上げる前に均一性を確保するために静的または動的ミキサーに供給されます. 混合シリコンは、制御された圧力下でノズルを通して予熱した型に注入されます. 型の中に入ると, 素材はすぐに治ります, 目的の形状に固化します.

LSR射出成形の利点

- 短く正確な成形サイクル, 効率の向上.

- 大量生産能力, 大量製造に費用対効果が高い.

- 最小限の材料廃棄物, より良いリソース利用を確保します.

- 優れた金型放出特性, 後処理の努力を減らす.

- 一貫した品質と高精度, 医療に理想的にします, 自動車, および電子アプリケーション.

高粘度ゴム (HCR) 射出成形

高粘度ゴム (HCR), 熱硬化ゴムまたは高温加硫としても知られています (HTV) シリコーン, 厚いです, LSRと比較した生地のような一貫性. 機械的な強さと適応性が評価されています.

HCR射出成形プロセス

HCR射出成形プロセスは、生のシリコンから始まります, 強度を向上させるために、発煙シリカのような補強剤とブレンドされています. その後、化合物はストリップに事前に形成され、スクリュー押出機に供給されます, それが均一にするために集中的な混合とせん断力を受ける場所. その後、材料は高圧ノズルを介して加熱されたカビの空洞に輸送されます. 加硫は、高温で発生します, シリコンを金型の形に固めます.

HCR射出成形の利点

- 単位コストの削減 効率的な材料の使用により.

- 圧縮成形と比較して廃棄物の減少.

- 混合物質モールディングの機能, シリコンとプラスチックまたは金属を組み合わせる.

- 優れた精度と寸法の安定性, 複雑な部分でも.

- 多様なアプリケーションに適応可能, 航空宇宙を含む, 健康管理, 自動車産業.

シリコンゴム押し出し

シリコンゴム押出は、主にチューブなどの連続プロファイルを作成するために使用されます, ガスケット, シール, および断熱材. この方法は、長さの製品の均一な断面を保証します.

シリコン押出プロセス

押し出しは、生のHCRシリコンから始まります, 硬化剤で処方され、ストリップまたはパンに形作られます. これらのプリフォームは押出機に供給されます, 回転するネジメカニズムが、望ましい断面形状で硬化したスチールダイを通してシリコンを押す場所. その後、押し出されたプロファイルが高温硬化オーブンを継続的に引き寄せて、完全な加硫を確保する. このプロセスのいくつかのバリエーションには、共存が含まれます, シリコンまたは追加の材料の複数の層が単一のパスで結合されている場合.

シリコン押出の利点

- 一貫した出力は長い間, 均一な製品.

- 高速生産, バルク製造に効率的になります.

- 材料製剤の汎用性, 多層デザインを可能にします.

- 柔軟性に最適です, 耐熱性, および耐久性のあるコンポーネント, 医療用チューブや自動車シールなど.

シリコンラバーカレンダー

カレンダーは、正確な厚さと表面仕上げのシリコンゴムの連続シートを生産するために使用される特殊な技術です. シリコンコーティングされた生地と工業用ライナーの生産に広く使用されています.

シリコンカレンダー化プロセス

このプロセスは、生のHCRシリコンから始まります, 一連の大規模に供給される前に加熱され柔らかくなります, カレンダーとして知られる回転スチールローラー. これらのローラーは、シリコンを薄く縮小し、伸ばします, 均一なシート, その後、テキスタイルやその他の材料で強化される可能性があります. カレンダー付きシリコンシートは、制御された加熱環境で硬化する前にエンボス加工またはテクスチャーをすることもできます.

シリコンカレンダーの利点

- 継続的, 大量生産, 大規模アプリケーションのコストを削減します.

- カスタマイズ可能なテクスチャと表面仕上げ, 機能の改善.

- 補強材を統合する能力, 機械的特性の強化.

- 産業用コンベアベルトに最適です, 医療グレードの映画, および保護ライナー.

シリコンゴム圧縮モールディング

圧縮モールディングは、最も古く、最も費用対効果の高いシリコン型の1つです, シンプルで大きな部品の生産に使用されます.

シリコン圧縮成形プロセス

この方法は、事前に測定された生のシリコンから始まります, これは、予熱したカビの空洞に手動で配置されます. その後、金型は高圧下で閉じます, シリコンを空洞全体に均等に広げることを強制します. 材料が治るまで熱と圧力が維持されます. 硬化後, 型が開いた状態, そして、部品はトリミングと仕上げのために削除されます.

シリコン圧縮成形の利点

- 工具コストの削減, 小規模から中程度の生産の実行に向けて経済的にします.

- 最小限の材料廃棄物, コスト効率の向上.

- 大きなまたは不規則な形状の部品に適しています, 射出成形を使用して生成するのは困難です.

- 太い壁を生産するのに最適です, 耐久性のあるコンポーネント, 自動車シールやキーパッドなど.

シリコンゴムトランスファーモールディング

転写成形は、圧縮と射出成形の両方の側面を組み合わせた, より高い精度と効率を提供します.

シリコン伝達モールディングプロセス

トランスファーモールディング, 事前に測定されたHCRシリコンは、閉じたカビの空洞の上のチャンバーに配置されます. プランジャーはその後、チャネルを介して高圧下で加熱型に材料を強制します. これにより、より良いフロー制御が可能になります, 金型内の材料の均一な分布を確保します. 材料は加硫を受けます, そして硬化後, 完成した部分が削除されます.

シリコントランスファーモールディングの利点

- 射出成形と比較してツーリングコストが低くなります.

- 圧縮成形よりも高い精度と一貫性.

- 強化または多目的部分を生産できる.

- オーバーモールディングアプリケーションに適しています, シリコンと他の材料を組み合わせる.

結論

シリコン製造プロセスは、最終製品の要件に基づいて異なります, 形状を含む, 機械的特性, および生産量. 射出成形, 押し出す, カレンダー加工, 圧縮成形, および転送モールディング それぞれがユニークな利点を提供します, シリコンを医療などの産業にとって非常に適応性のある材料にする, 自動車, エレクトロニクス, 消費財. これらのプロセスを理解することで、メーカーは特定のアプリケーションに最も効率的で費用対効果の高い方法を選択できます, 高品質で信頼性の高いシリコン製品の確保.